Центрифугална распршивача серије ЛПГ (сушара, опрема за сушење)

Сушење распршивањем је најраспрострањенија технологија у технологији формирања течности и индустрији сушења.Технологија сушења је погодна за производњу чврстих производа у праху или гранулама од течних материјала, као што су раствор, емулзија, суспензија и пумпана паста.Због тога је сушење распршивањем најприкладнија технологија када величина и дистрибуција финалног производа, садржај преостале воде, густина масе и облик честица морају бити у складу са тачним стандардом.

Принцип

Након филтрирања и загревања, ваздух улази у дистрибутер ваздуха на врху сушаре.Врући ваздух улази у комору за сушење равномерно у облику спирале.Напојна течност се врти у веома фину течност за распршивање кроз центрифугалну прскалицу велике брзине на врху торња.Материјал се може осушити до коначног производа кроз кратко време контакта са врућим ваздухом.Коначни производ ће се непрекидно испуштати са дна торња за сушење и циклонског сепаратора.Издувни гас ће се испуштати директно из вентилатора или након третмана.

Карактеристике

ЛПГ серија брзих центрифугалних распршивача састоји се од испоруке течности, филтрације и грејања ваздуха, атомизације течности, коморе за сушење, сакупљања издувних гасова и материјала, контролног система итд. Карактеристике сваког система су следеће:

1. Систем за транспорт течностисастоји се од резервоара за мешање течности, магнетног филтера и пумпе како би се обезбедио несметан улазак течности у распршивач.

2.Систем за филтрирање ваздуха и систем грејања

Пре уласка у грејач, свеж ваздух пролази кроз предњи и задњи филтер, а затим улази у грејач ради грејања.Методе грејања укључују електрични грејач, парни радијатор, гасни шпорет итд. Коју методу изабрати зависи од услова на локацији купца.Да би се обезбедило да медијум за сушење уђе у комору за сушење са високом чистоћом, загрејани ваздух може проћи кроз високоефикасни филтер пре него што уђе у комору за сушење.

3. Систем атомизације

Систем атомизације се састоји од брзог центрифугалног атомизера са фреквентним претварачем.

Прашак из брзог центрифугалног атомизера је између 30-150 микрона.

4. Систем сушаре

Комора за сушење се састоји од спирале, разводника топлог ваздуха, главног торња и пратећег прибора.

Спирална шкољка и дистрибутер топлог ваздуха: спирална шкољка и дистрибутер топлог ваздуха на улазу за ваздух на врху торња могу подесити угао ротације протока ваздуха према специфичној ситуацији, ефикасно водити проток ваздуха у торњу и избегавати материјал држећи се за зид.У средини постоји позиција за уградњу атомизера.

Торањ за сушење: унутрашњи зид је сус огледало, који је заварен електролучним заваривањем.Изолациони материјал је камена вуна.

Кула је опремљена шахтом и рупом за посматрање како би се олакшало чишћење и одржавање торња.За тело торња усвојен је кружни лучни спој, а мртви угао је смањен;Запечаћено.

Главни торањ је опремљен ваздушним чекићем, који се контролише пулсом и на време удара у главни торањ за сушење како би се избегло да се прашина залепи за зид

5. Систем за сакупљање издувних гасова и производа

Постоји неколико врста система за прикупљање материјала.Као што су циклонски колектор за прашину, циклон + сакупљач прашине у врећама, сакупљач прашине у врећама, циклон + перач воде, итд. Овај метод зависи од самих својстава материјала.За систем за филтрирање излазног ваздуха можемо обезбедити филтере на захтев.

6. Систем управљања

ХМИ + ПЛЦ, сваки параметар се може приказати на екрану.Сваки параметар се може лако контролисати и снимити.ПЛЦ усваја међународни бренд прве линије.

Дијаграм тока

Карактеристике центрифугалног распршивача

1. Брзина сушења атомизације течности материјала је брза, а површина материјала се значајно повећава.У току топлог ваздуха, 92% - 99% воде може одмах испарити.Сушење траје само неколико секунди.Ово је посебно погодно за сушење материјала осетљивих на топлоту.

2. Коначни производ има добру униформност, течност и растворљивост.Коначни производ има високу чистоћу и добар квалитет.

3. Једноставан производни процес и погодан рад и контрола.Течности са садржајем воде од 45-65% (за посебне материјале садржај воде може бити и до 95%).Може се сушити у прах или зрнасте производе одједном.Након процеса сушења, нема потребе за дробљењем и сортирањем, како би се смањили оперативни поступци у производњи и побољшала чистоћа производа.Променом радних услова унутар одређеног опсега, величина честица, порозност и садржај воде у производу се могу подесити.Веома је згодно за контролу и управљање.

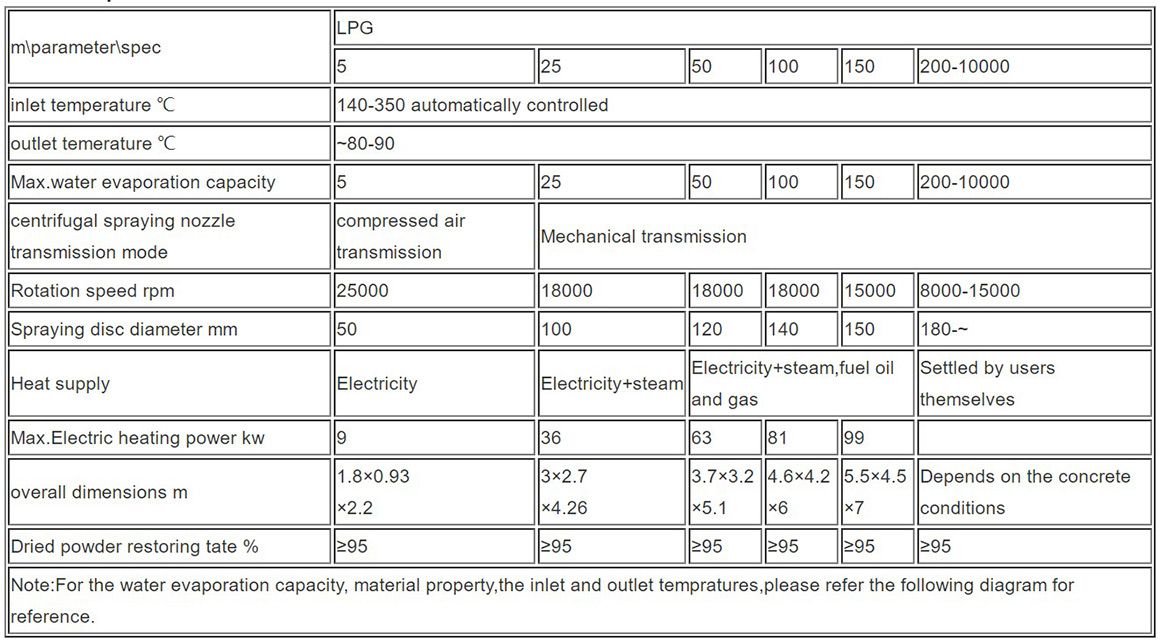

Технички параметри

Апликација

Хемијска индустрија:натријум флуорид (калијум), основне боје и пигменти, интермедијери за бојење, сложено ђубриво, мравља киселина и силицијумска киселина, катализатор, агенс сумпорне киселине, амино киселина, бела чађа итд.

Пластика и смоле:АБ, АБС емулзија, смола мокраћне киселине, фенолна смола, уреа формалдехидна смола, формалдехидна смола, полиетилен, полихлоропренска гума и тако даље.

Прехрамбена индустрија:масно млеко у праху, протеини, какао млеко у праху, алтернативно млеко у праху, беланце (жуманце), храна и биљке, зоб, пилећа супа, кафа, инстант чај, зачињено месо, протеини, соја, протеини кикирикија, хидролизат итд. , кукурузни сируп, кукурузни скроб, глукоза, пектин, малтоза, калијум сорбат итд.

керамика:глиница, материјали од керамичких плочица, магнезијум оксид, талк, итд.